刀径补

编程对象:

在数控编程中,编程对象是刀位点。但在实际铣削加工过程中,零件的轮廓形状总是由刀具切削刃部分直接参与切削形成的,因此有时编程轨迹和零件轮廓并非完全重合。

对于具有刀具半径补偿功能的机床,只要在程序中加入有关的刀具补偿指令,就会在加工中进行自动偏置补偿;对于没有刀具半径补偿功能的机床,只能在编程时做有关的补偿计算。

刀位点:指刀具的定位基准点,也是对刀和加工的基准。在加工程序编制中,刀位点用以表示刀具特征的点。

对刀时应使对刀点与刀位点重合。对于各种立铣刀,一般取刀具轴线与刀具底端的交点;对于车刀,取为刀尖;钻头则取为钻尖。

径补矢量:

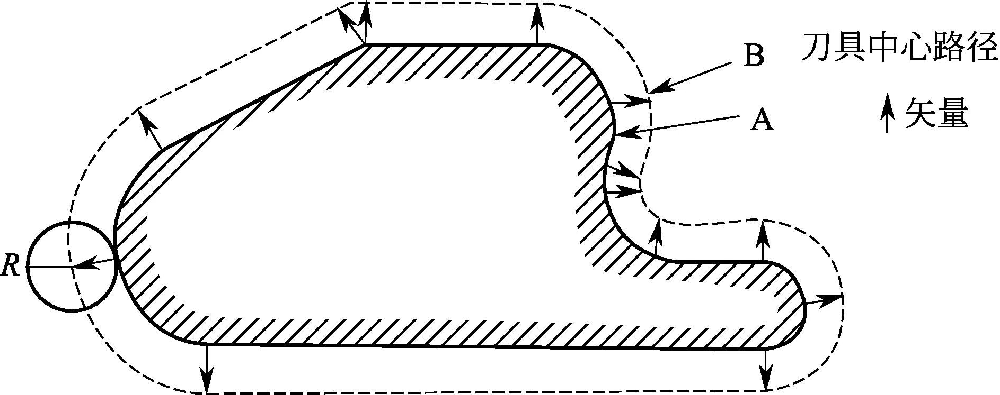

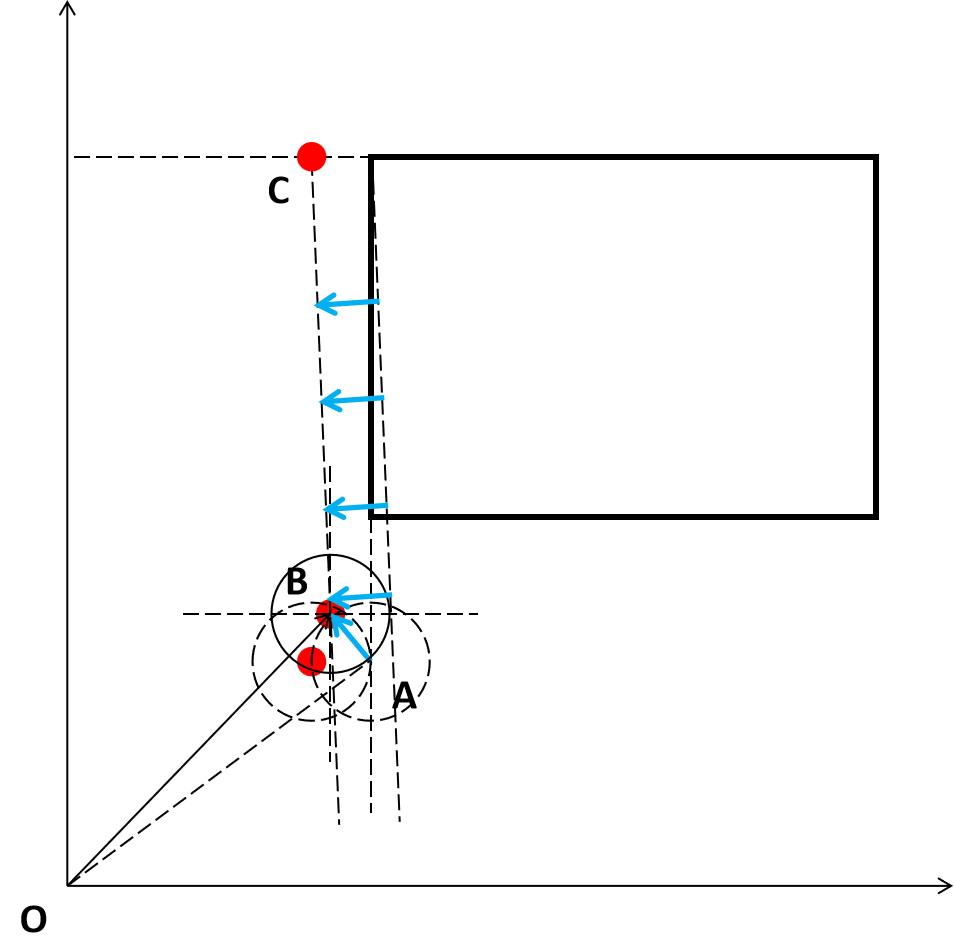

用半径 R 的刀具切削一个工件形状 A,刀具的中心路径(刀位点)需要离开工件边缘 A,刀具中心路径为 B,刀具这样离开切削工件形状的一段距离称为半径补偿(简称为径补)。

径补的值是一个矢量,这个值存储在控制单元中:

1、径补矢量通常与刀具的前进方向成直角,方向是从工件指向刀具中心;

2、以补偿值(刀具半径 R)来计算补偿路径。径补矢量在刀具加工时,依附于刀具。

刀具有无径补对比:

定义:

在进行刀径补偿前,径补计算首先要选择在哪个平面上执行:XY 平面、XZ 平面或者 YZ 平面,选择的平面称为补偿平面。

当选择 XY 平面时,程序中的 X、Y 执行径补矢量计算,在补偿平面外的轴(Z 轴)的坐标值不受补偿功能影响,还按原来程序指令的值移动。其他补偿平面以此类推。

定义:

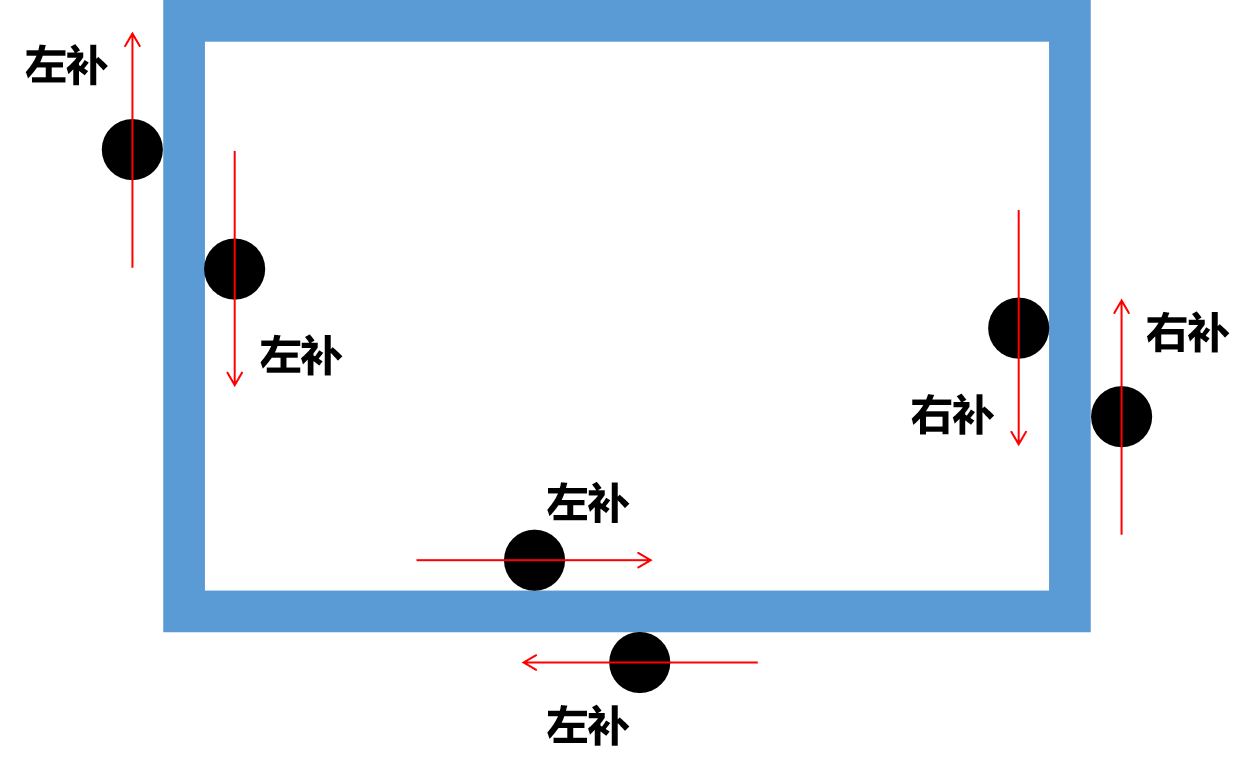

径补位置的左右应是在补偿平面上、顺着编程轨迹前进的方向进行判断的。刀具在工件的左侧前进为左补,刀具在工件的右侧前进为右补。

线性路径建立径补:

径补的建立需要在直线路径进行,不要在圆弧路径建立径补,否则会产生报警,刀具会停止。

补偿类型:

C 类刀具半径偏置(也称为交叉类半径补偿)是现代 CNC 系统中使用的径补偏置类型。C 类刀具半径偏置具有预读(缓冲)功能,可以预测刀具的运动方向,从而避免过切。具有预读功能的控制器,一般只能预读几个程序段,有的只能预读一个程序段,有的可以预读两个或两个以上的程序段,先进的控制系统可以预读1024个程序段。

以 FANUC 数控系统为例:

G17 ...;

G00 G41 X20. Y15. D01;

G01 Y45. F200;

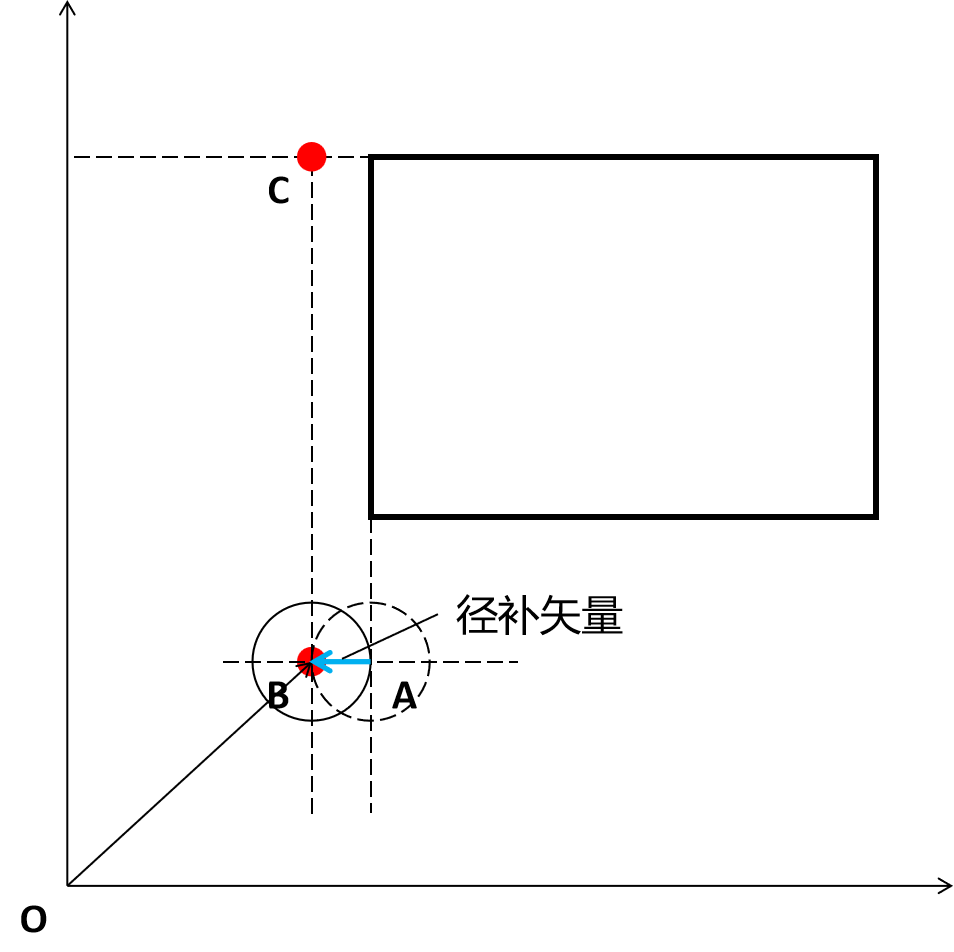

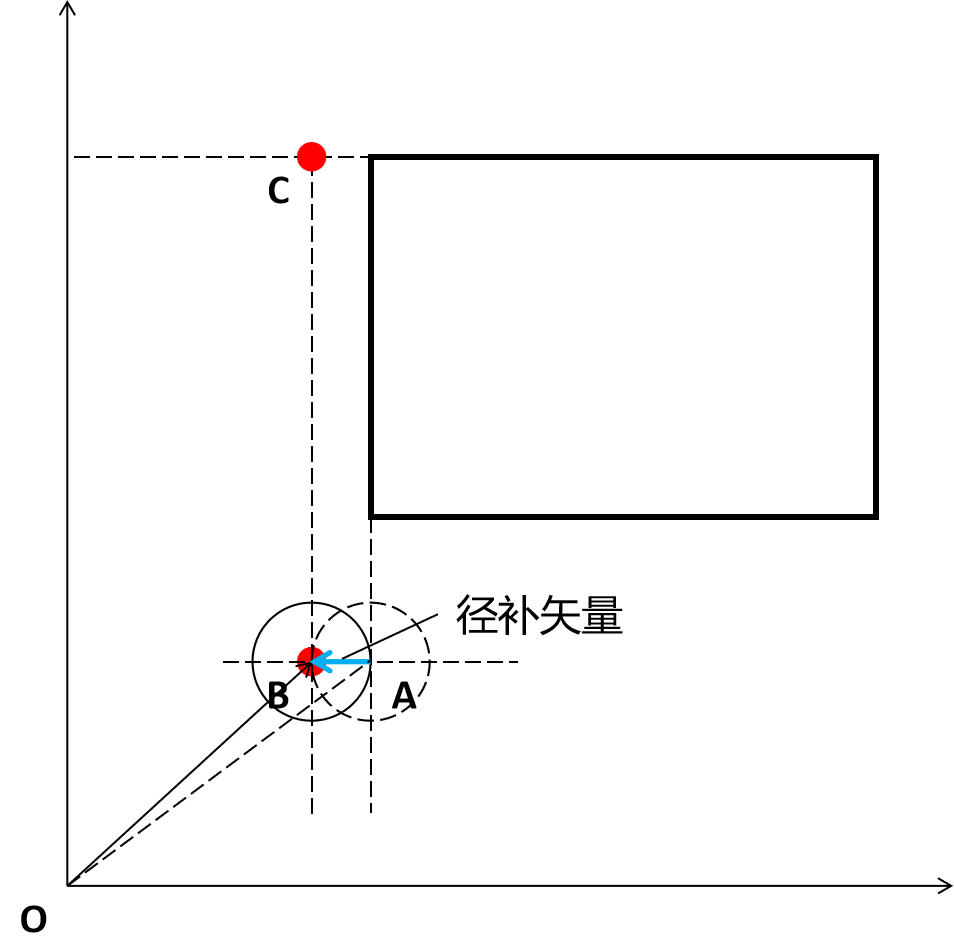

在线性运动中建立左径补,因为有预读功能的存在,下一程序段的字 Y45. 实则已参与到当前程序段的径补计算中。B→C 为刀具运动方向,因此在 B 点建立的径补水平向左且长度为 D01 的半径长度。X20. Y15. 是快速运动终点坐标 A 点(20.0, 15.0, Z),由于径补的存在,实际到达 B 点(20.0, 15.0-R, Z)。

如果由于某种原因,在预读功能范围内(例如只能预读两个程序段)并未给出有效终点坐标值,无法完成正确的径补计算,从而导致了错误的径补计算结果。

G17 ...;

G00 G41 X20. Y15. D01;

Z2.;

G01 Z-10. F200.;

Y45.;

在线性运动中建立左径补,径补矢量的长度为 D01 的半径长度。预读后2行也未能计算出(正确)的径补方向,径补方向垂直于运动方向 O→A,X20. Y15. 是 A 点坐标,实际到达 B 点。

这样就产生了过切问题。也就是说,一定要在径补指令(G41、G42)紧随其后的两个程序段中出现有效的终点坐标值,用来计算出正确的径补矢量。

过切:指相对于编程路径对工件进行了过切(多切)和欠切(少切),它主要是由于刀具半径补偿的建立、应用、取消不当而造成的。

刀具半径补偿在使用完成后需要取消,刀具半径补偿的取消通过刀具移动一段距离,使刀具中心偏移半径值。

倒角 C

倒角(Chamfer)是斜切的意思,是指把工件的棱角切削成一定斜面的加工。倒角是为了去除零件上因机加工产生的毛刺,也为了便于零件装配,一般在零件端部做出倒角。

《GB/T 4458.4-2003 机械制图 尺寸注法 》在其5.9节中指出:“45°的倒角可按图31的形式标注,”如图1所示。