切削模式

切削模式概述

切削模式指定切削区域的走刀方式。

同一个工序可以有不同的走刀方式。选择合理的走刀方式,将会获得更短的加工时间和更好的表面加工质量。

不同的切削模式可以生成适用于不同结构特点的工件加工的刀路轨迹。不同的切削模式对应的刀轨设置选项也会有所不同。

切削模式有:

跟随部件、跟随周边、轮廓、单向、往复、单向轮廓。

行切

行切即平行切削,刀具以平行走刀的方式切削工件。

利用平行的线性切削刀路移除大量材料的切削模式有:

单向、往复、单向轮廓。

单向

生成一系列线性平行的单向刀路,始终以一个方向切削。刀具在每个切削结束处退刀,然后移到下一切削刀路的起始位置。保持顺铣或逆铣。

1、始终以一个方向切削;

2、在连续刀路之间不执行轮廓切削,除非指定的进刀方法要求这么做;

3、从开放位置进刀,除非这样做会导致刀具跨以前加工的大部分切削区域运动。在这种情况下,该模式会在以前的单向刀路的起点重新进刀,以便将刀具沿切削区域的切削部分进行移动的量最小化;

4、跟随切削区域轮廓以保持连续切削运动,只要刀具:①不相交;②偏离直线刀轨的距离仅小于步距值;

5、如果存在障碍,则会缩短。

往复

环切

刀具以绕轮廓(边缘)走刀的方式切削工件。

利用一系列同心切削刀路移除大量材料的切削模式有:

【跟随周边】

【跟随部件】

创建一个或多个跟随开放或封闭区域内部件壁的精加工刀路的切削模式有:

【轮廓】

【单向轮廓】

沿切削区域的外轮廓并(按步距大小向内或向外)偏置,形成一系列封闭的同心刀轨。

切削区域的外轮廓:

由【部件几何体】或【毛坯几何体】指定。

封闭的同心刀轨:

当内部偏置的刀轨重叠时,将被合并成一条刀轨后继续偏置,生成下一条刀轨。也就是说,某些刀轨会随着偏置而逐渐合并消失。

【跟随周边】能够连续进刀:

和【往复】切削模式一样,能在步距运动间连续进刀,加工效率高。

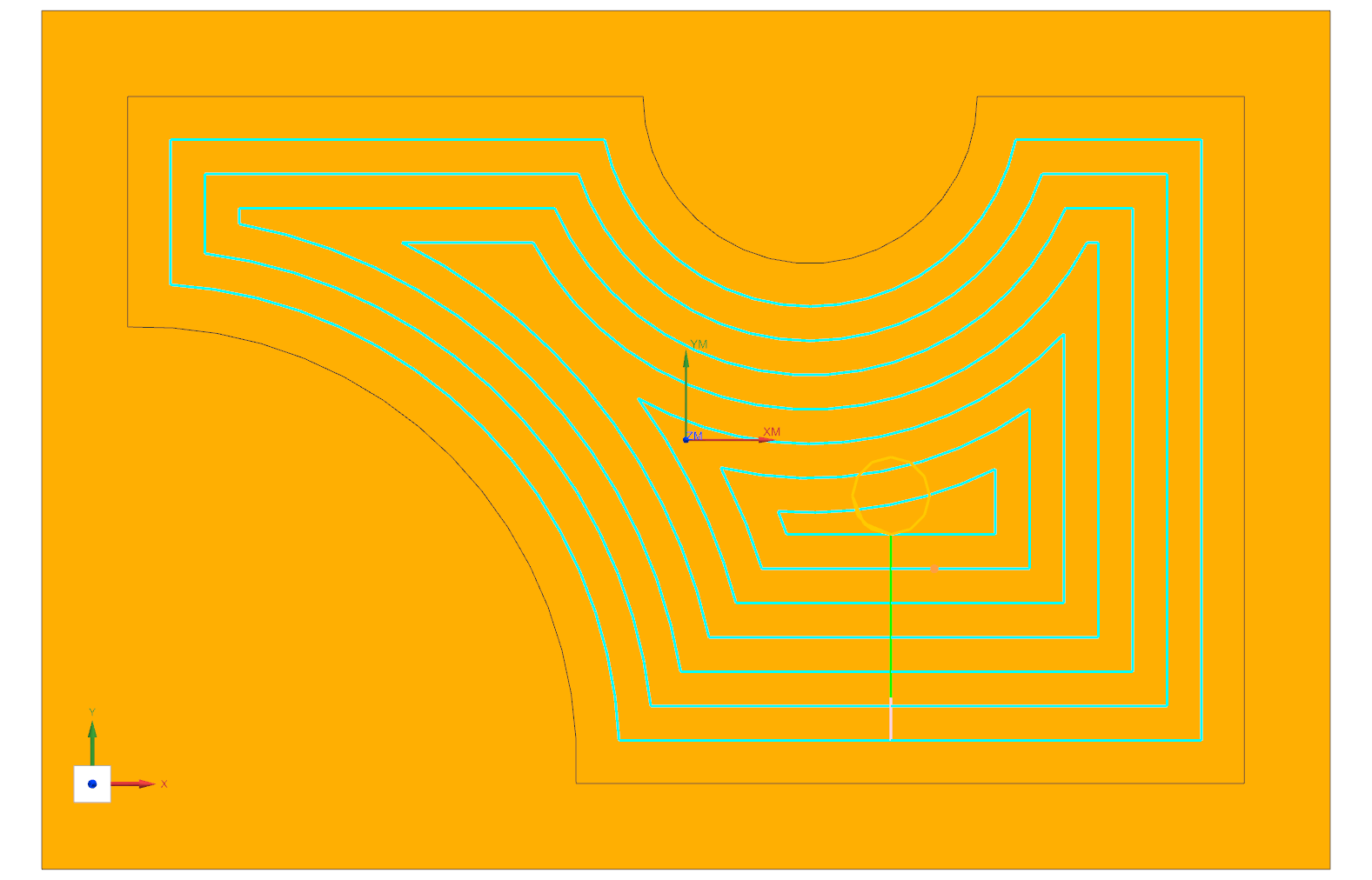

切削层

定义:

指定切削范围以及各范围中的切削深度。

型腔铣和深度铣工序在沿刀轴移到下一层之前完成一层的切削。

类型:

以一个固定的深度值来产生多个切削层。

需要输入深度最大值(每刀切削深度),除最后一层可能小于最大深度值,其余层均等于最大深度值。

用户可根据具体切削部件进行相关设置。

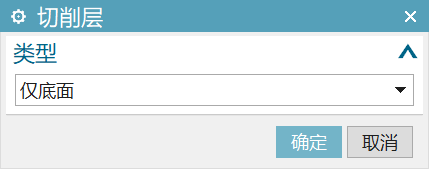

切削层深度直到底面,在底面创建一个唯一的切削层。

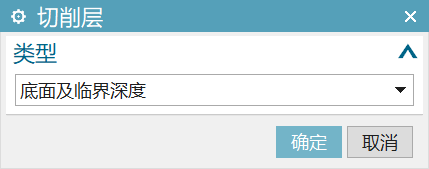

切削层分别位于底面和临界深度,即在底面与岛顶面创建切削层。岛顶的切削层不超出定义的岛屿边界,即仅切除岛屿边界内的毛坯材料。一般用于水平面的精加工。

用于多层切削,切削层位于岛屿的顶面和底面,其与底面及临界深度的区别在于,生成的切削层刀路完全切除切削层平面上的所有毛坯材料(不局限于边界内切削毛坯材料)。

每刀切削深度:

定义每个切削层的最大切削深度。

指定各切削层的切削深度。除最后一层可能小于公共值,其余层均等于公共值。

定义每个切削层的最小允许切削深度。

切削层顶部:

定义第一个切削层的切削深度。

离顶面的距离:定义在切削过程中第一层的切削量。

上一个切削层:

定义最后一个切削层的切削深度。

离底面的距离:定义在切削过程中最后一层的切削量。

如果输入的值大于 0.000,NX 将至少生成两个切削层,一个在底平面以上指定距离处,另一个在底平面上。必须输入大于零的公共值才能生成多个切削层。

切削参数

切削参数:

1、对切削刀路的控制:

①提供对切削模式的额外控制;

②添加并控制精加工刀路;

③控制拐角的切削行为;

④控制切削顺序并指定如何连接切削区域。

2、对切削区域的控制:确定输入毛坯并指定毛坯距离。

3、对切削余量的控制:定义切削后在部件上保留多少余量。

4、不同的切削模式对应的切削参数及选项也会有所不同。