麻花钻

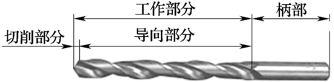

直柄麻花钻:

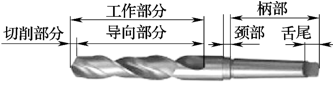

锥柄麻花钻:

柄部:

钻削时起夹持定心和传递转矩的作用。

直径较小的麻花钻在柄部标有钻头直径、材料牌号和商标。

颈部:

直径较大的麻花钻在颈部标有钻头直径、材料牌号和商标。

直径小的直柄麻花钻没有明显的颈部。

工作部分:

1、切削部分:主要起切削作用;

2、导向部分:在钻削过程中能起到保持钻削方向、修光孔壁的作用,同时也是切削部分的后备部分。

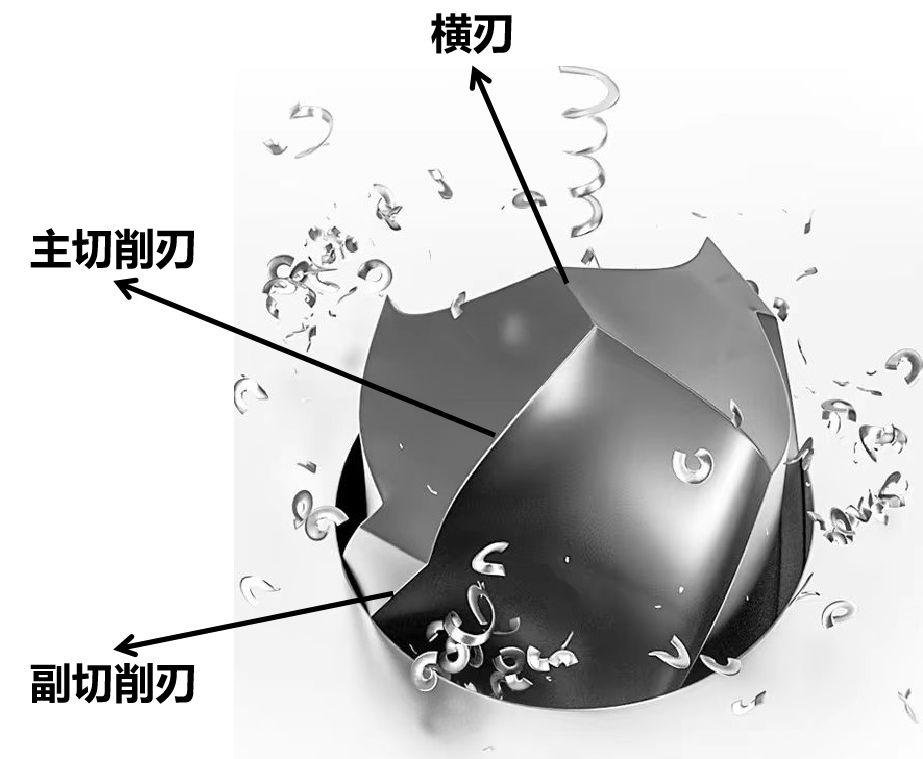

麻花钻的工作部分是由“五刃六面”组成。

五刃:

2个主切削刃、2个副切削刃、1个横刃。

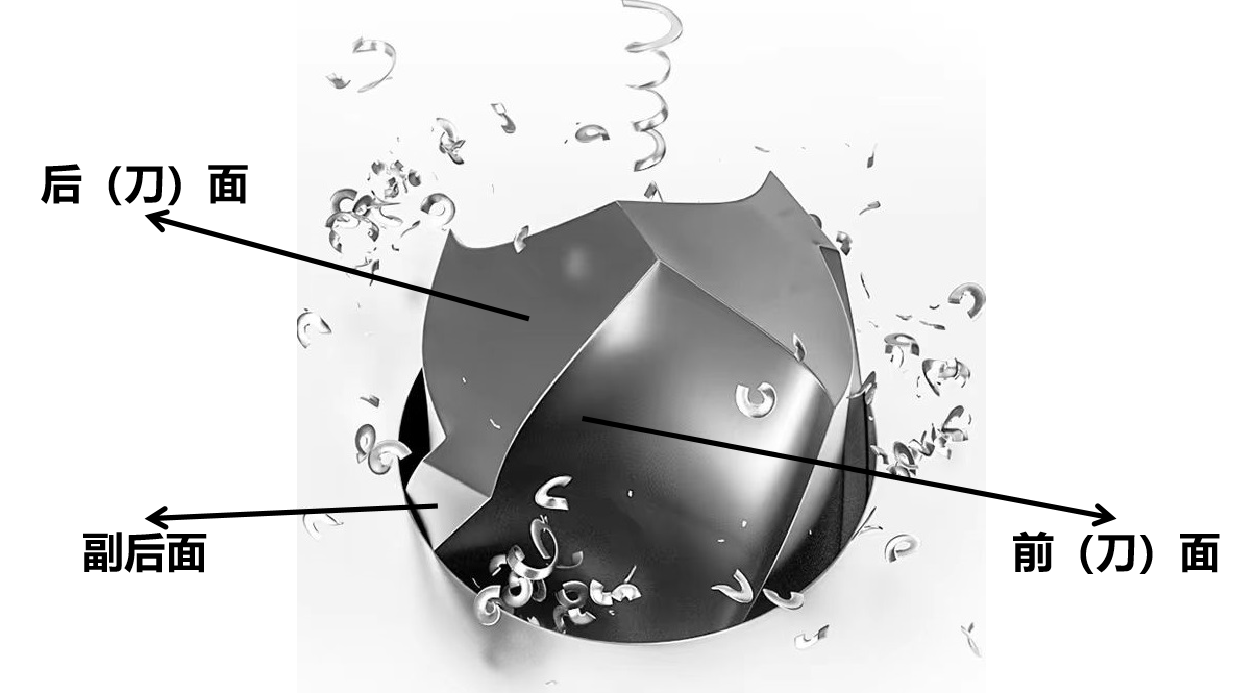

六面:

2个前面、2个后面、2个副后面。

两主切削刃在平行于麻花钻轴线的平面上的投影的夹角称为顶角。标准麻花钻的顶角为118°。

顶角的大小主要影响钻尖的强度、前角和轴向力。顶角大,钻尖强度大,并可加大前角,但钻削时轴向抗力也大。

顶角 > 118°:

对加工的影响:顶角大,则切削刃短,定心差,钻出的孔容易扩大;同时前角也增大,使切削省力。

适用加工的材料:适用于钻削较硬的材料。

顶角 = 118°:

对加工的影响:介于两者之间。

适用加工的材料:适用于钻削中等硬度的材料。

顶角 < 118°:

对加工的影响:顶角小,则切削刃长,易定心,钻出的孔不容易扩大;同时前角也减小,会增大切削力。

适用加工的材料:适用于钻削较软的材料。

在柱截面内,后刀面与切削平面之间的夹角。

后角的作用:

后角的大小影响着后刀面的摩擦和主切削刃的强度。

后角越大,后面与工件加工面的摩擦越小,但也降低了刃口的强度。

后角的推荐参数:

后角的大小取决于后刀面的刃磨。

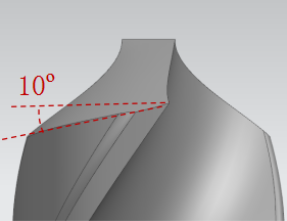

一般所磨出的主切削刃上各点后角的大小也不一样,在外缘处磨出的一角较锁上,为8º~14º。

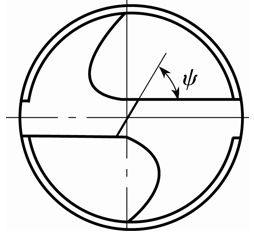

在垂直于麻花钻轴线的端面投影图中,横刃与主切削刃之间的夹角称为横刃斜角(ψ)。

横刃斜角的作用:

用来判断钻心处的后角是否磨得正确。当钻头处后角较大时,横刃斜角就小,但横刃相应增长,定心作用差,轴向阻力增大。

横刃斜角的推荐参数:

横刃斜角的大小也取决于后刀面的刃磨,一般取50º~55º。

1、麻花钻顶角度,一般为118º;

2、横刃斜角为55°;

3、麻花钻的两条主切削刃应该是轴对称的,也就是两主切削刃与钻头轴线成相同的角度,并且长度相等。

有可能会引起以下现象:孔径过大;孔中心有偏移;孔有倾斜。

4、后刀面一定要低于主切削刃,防止后刀面磨擦工件。

刃磨正确:

钻削情况:两条主切削刃同时切削,两边受力平衡,钻头磨损均匀。

对钻孔质量的影响:钻出的孔质量较好。

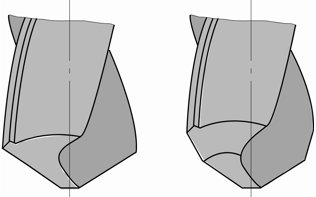

顶角不对称:

钻削情况:只有一条主切削刃在切削,两边受力不平衡,钻头磨损较快。

对钻孔质量的影响:使钻出的孔径扩大或倾斜。

切削刃长度不相等:

钻削情况:麻花钻的工作中心偏移,切削不均匀,钻头磨损较快。

对钻孔质量的影响:使钻出的孔径扩大。

顶角不对称,且切削刃长度不相等:

钻削情况:两条切削刃受力不平衡,且麻花钻的工作中心偏移,钻头磨损较快。

对钻孔质量的影响:钻出的孔不仅孔径扩大,而且还会产生台阶。

修磨目的:

增大横刃前角,缩短横刃长度,以降低钻削力,提高定心精度,并有利于分屑和断屑,是最常用的修磨方法。

修磨原则:

工件材料越软,横刃可修磨得越短;工件材料较硬,横刃应少修磨些。

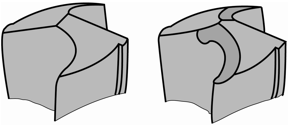

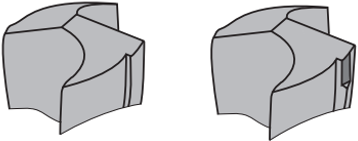

修磨前后对比:

修磨目的:

改变主切削刃上前角的分布状态,增大或减小前角,以满足不同的加工要求。

修磨原则:

工件材料较软,应修磨横刃处前角;工件材料较硬,应修磨外缘处的前刀面。

修磨方法:

1、修磨外缘处的前刀面,以减小前角;

2、修磨横刃处的前刀面,以增大前角。

修磨前后对比:

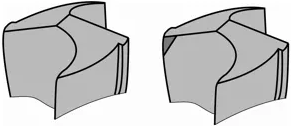

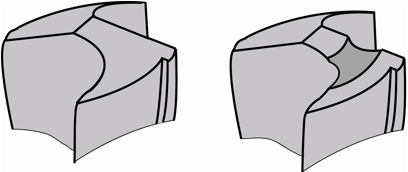

修磨目的:

磨出双重顶角(或多重顶角,甚至磨成外凸圆弧刃),增大外缘处的刀尖角,改善外缘转角处的散热条件,延长麻花钻寿命,并可减小孔的表面粗糙度。

修磨前后对比:

修磨目的:

减少棱边与孔壁的摩擦,适合加工韧性材料或软金属,以提高加工表面质量。

修磨前后对比:

修磨目的:

在麻花钻的前刀面或后刀面上交错磨出小狭槽,使切屑变窄,有利于排出。分屑槽应交错刃磨。

修磨前后对比:

修磨目的:

将麻花钻的两主切削刃磨出内凹圆弧刃,可增加钻削时的稳定性,并有助于分屑、断屑。

修磨前后对比:

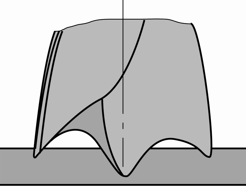

拿到钻头不要匆匆即磨,只有在刃磨前摆放好位置,才能为下一步的“磨好”打实基础,这一步相当重要。

刃口摆平轮面靠:

刃口:是指主切削刃。

摆平:是指被刃磨部分的主切削刃处于水平位置。

轮面:是指砂轮的表面。

靠:是慢慢靠拢的意思。此时钻头还不能接触砂轮。

钻轴斜放出锋角:

这里是指钻头轴心线与砂轮表面之间的位置关系。

锋角:是指顶角118°±2°的一半,约为60°这个位置很重要,直接影响钻头顶角大小及主切削刃形状和横刃斜角。

注意:刃口摆平轮面靠 和 钻轴斜放出锋角 都是指钻头刃磨前的相对位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好斜角,或为了摆好斜放轴线而忽略了摆平刃口。在实际操作中往往很会出这些错误。此时钻头在位置正确的情况下准备接触砂轮。

由刃向背磨后面:

这里是指从钻头的刃口开始沿着整个后刀面缓慢刃磨。这样便于散热和刃磨。

注意:在稳定巩固 刃口摆平轮面靠 和 钻轴斜放出锋角 的基础上,此时钻头可轻轻接触砂轮,进行较少量的刃磨,刃磨时要观察火花的均匀性,要及时调整压力大小,并注意钻头的冷却。当冷却后重新开始刃磨时,要继续摆好 刃口摆平轮面靠 和 钻轴斜放出锋角 的位置,这一点往往在初学时不易掌握,常常会不由自主地改变其位置的正确性。

上下摆动尾别翘:

这个动作在钻头刃磨过程中也很重要,往往会把刃磨时上下摆动变成了上下转动,使钻头的另一主刀刃被破坏。同时钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。

铣刀

铣刀是用于铣削加工的、具有一个或多个刀齿的旋转刀具。工作时各刀齿依次间歇地切去工件的余量。

按用途分为:

加工平面的:如圆柱平面铣刀、端铣刀等。

加工沟槽用的:如立铣刀、T 形刀和角度铣刀等。

加工成形表面用的:如凸半圆和凹半圆铣刀和加工其他复杂成形表面用的铣刀。

又称盘铣刀、盘刀,用于立式铣床、端面铣床或龙门铣床上加工平面。

盘刀端面和圆周上均有刀齿,也有粗齿和细齿之分。其结构有整体式、镶齿式和可转位式。

盘刀一般规格:

1、直径:φ50、φ63、φ80、φ100、φ160等;

2、齿数:3、4、5、6、8、10等。

盘刀选用原则:

1、若一次平面铣削,直径为工件的1.3-1.6倍;

2、要考虑刀库所能允许的最大刀具直径;

3、尽可能选齿数多的(效率高)。通常开粗2个刀粒,精光1个刀粒。

3刃铝用立铣刀(白钢):

4刃铁用立铣刀(钨钢):

立铣刀特点:

圆柱表面和端面上都有切削刃(侧刃和端刃),它们可同时进行切削,也可单独进行切削。

立铣刀主要用途:

平面铣削、凹槽铣削、台阶面铣削和仿形铣削。

立铣刀可用作面铣:

因其主偏角为90°,刀具受力除主切削力外,主要是径向力,易于引起刀杆挠曲变形,也易于引发振动,影响加工效率,因此,除了类似于薄底工件需要小的轴向力或者属面铣偶尔为之要减少刀具库存品种这类特殊原因之外,不推荐用立铣刀来加工无台阶的平面。

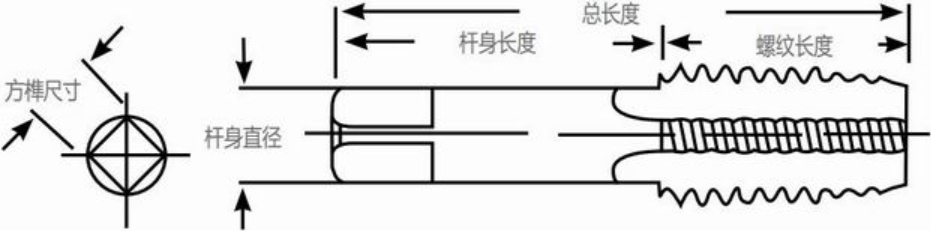

丝锥

丝锥(Tap)是一种加工内螺纹的工具,沿轴向开有沟槽,也叫螺丝攻、丝攻。

通常,丝锥由工作部分和柄部构成。工作部分又分切削部分和校准部分:

1、切削部分:磨有切削锥,担负切削工作;

2、校准部分:用以校准螺纹的尺寸和形状。

公制螺纹:

| 类型/规格 | 标准径 | 2级牙钻孔径 | |

|---|---|---|---|

| 最大 | 最小 | ||

| M1x0.25 | 0.76 | 0.785 | 0.729 |

| M2x0.4 | 1.6 | 1.678 | 1.667 |

| M2.5x0.45 | 2.1 | 2.138 | 2.013 |

| M3x0.5 | 2.5 | 2.599 | 2.459 |

| M4x0.7 | 3.3 | 3.422 | 3.242 |

| M5x0.8 | 4.2 | 4.334 | 4.134 |

| M6x0.8 | 4.1 | 4.170 | 3.930 |

| M6x1 | 5.0 | 5.153 | 4.917 |

| M7x1 | 6.0 | 6.153 | 5.917 |

| M8x1.25 | 6.8 | 6.912 | 6.647 |

| M9x1.25 | 7.8 | 7.912 | 7.647 |

| M10x1.5 | 8.5 | 8.676 | 8.376 |

| M11x1.5 | 9.5 | 9.676 | 9.376 |

| M12x1.75 | 10.3 | 10.441 | 10.706 |

| M14x2 | 12.0 | 12.210 | 11.835 |

| M16x2 | 14.0 | 14.210 | 13.835 |