UG CAM 基础

使用 UG CAM:

1、可以根据零件结构、加工表面形状和加工精度要求选择合适的加工模板。

2、在交互式图形编辑过程中,可以在图形的方式下生成刀具路径,观察刀具的运动过程,生成刀具位置源文件(CLSF)。

3、应用其可视化功能,在屏幕上显示刀具运动轨迹,并模拟出刀具的真实切削过程,再通过过切检查和残留材料检查,检测相关参数设置的合理性。

UG CAM 向用户提供多种加工模板,用于复杂零件的粗、精加工。特点如下:

1、提供可靠、精确的刀具路径;

2、刀具使用没有限制;

3、多种走刀方式;

4、可以设置不同的切削深度;

5、多种进、退刀方法。

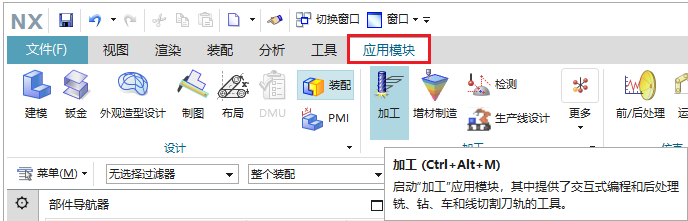

NX 的【应用模块】选项卡>【加工】命令允许以交互方式编写刀轨程序:

刀具在机械加工过程中的运动路径,称为刀位轨迹,简称刀轨。

刀轨在 NX 的图形显示中为轨迹线条。

即数控程序,控制不同刀具进行指定运动的命令集合。

刀轨程序的编制,也称为 CAM(Computer Aided Manufacturing),即计算机辅助制造。

编程(编制刀轨程序)的主要工作就是创建出合理的刀轨。

刀轨程序是一组有序的工序。

一个工序包含生成单个刀轨所需要的全部信息。

1、创建组装,该组装包含全部加工信息;

2、新建程序、刀具、方法和几何体父组,来定义工序需要继承(复用)的参数;

3、使用工序模板创建工序,来定义刀轨;

4、生成和验证刀轨;

5、后处理刀轨生成对应机床和控制器可以使用的数据格式;

6、创建车间文档。

1、分析零件图纸(零件形状、材料、尺寸、公差、技术要求等);

2、确定零件毛坯;

3、确定工艺流程和装夹方式;

4、确定加工模型(二维线框、曲面、实体);

5、选择合理的加工策略(加工方法、坐标设定、毛坯设定、刀具选择等);

6、设置加工参数(刀轨参数、吃刀量、主轴转速、进给速度等);

7、生成刀轨并仿真正确性;

8、后处理生成机床可用 G 代码;

9、拷贝 G 代码文件至机床加工。

位于何处:

在组内部创建组或工序,就是使用了继承,并产生了继承关系,其中外面的组叫父,内部创建的组或工序叫子。

有何作用:

继承的核心思想是复用。子类继承父类的特征,使得子类具有父类相同的属性,并且可以重新定义、追加属性。通过继承,子类具有(复用)了父类的属性,(多个相同属性子类)无需再次重复编写这些相同属性(,只需同一个所需属性的父类)。大大提高编程效率。

NX 为了创建某一类刀轨而用来收集信息的集合,称为工序模板。使用工序模板(类)创建对应的工序(对象/实例)。

工序也称为操作(Operation),工序模板也称为操作模板。

NX 提供了多种工序模板,其中可以设定某一类刀轨相关的信息参数,然后系统根据这些参数计算出该类的刀轨:

1、mill_planar 基于平面的铣削加工模板集合:使用平面(2.5D)或平面曲线(2D)作为加工对象(加工模型),计算相应的刀轨。

2、mill_contour 基于轮廓的铣削加工模板集合:使用实体轮廓或实体(3D)作为加工对象(加工模型),分层计算相应的刀轨。

3、mill_multi-axis 基于多轴的铣削加工模板集合:使用曲面或实体作为加工对象(加工模型),通过多种驱动方式计算相应的刀轨。

4、hole_making 钻孔加工模板集合:使用点位作为加工对象(加工模型),计算各类循环钻孔刀轨。

定义可用的加工处理器、刀具库、后处理器和其他高级参数。

该辅助组织工具可以用来查看并管理工序几何体、加工方法和刀具之间的关系。

加工中可用的选项可能因正在使用的角色而不同。如果所描述的选项不可用,选择具有完整菜单的基本功能角色,或选择高级角色。

$UGII_CAM_POST_DIR:

后处理原文件路径位置。

$UGII_CAM_POST_OUTPUT_DIR:

NC 程序输出位置

对部件文件的处理

在未启动 UG 软件的情况下,直接双击 .prt 部件文件打开,系统默认只使用 ugraf.exe 打开(ug_router.exe 也是要运行起来的),会导致 UG 功能未完全启用(UG 工作环境未加载完全),造成不必要的麻烦。

务必在 UG 软件中使用【打开】命令打开 .prt 部件文件,以免造成不必要的麻烦和未知错误。

从实体或片体移除所有参数,形成一个非关联的体。

位于何处:

进入【NX-建模】应用模块,【菜单(M)】>【编辑(E)】>【特征(F)】>【移除参数(V)】。

有何作用:

仅保留编程需要的部件实体,以免引起未知错误。

四面分中,顶部为零,绝不撞机。

首次进入【加工】应用模块,初始机床坐标系(MCS)默认与绝对坐标系(ACS)重合。

位于何处:

进入【NX-建模】应用模块,【菜单(M)】>【插入(S)】>【基准(D)】>【基准坐标系(C)】>【绝对坐标系】。

定义:

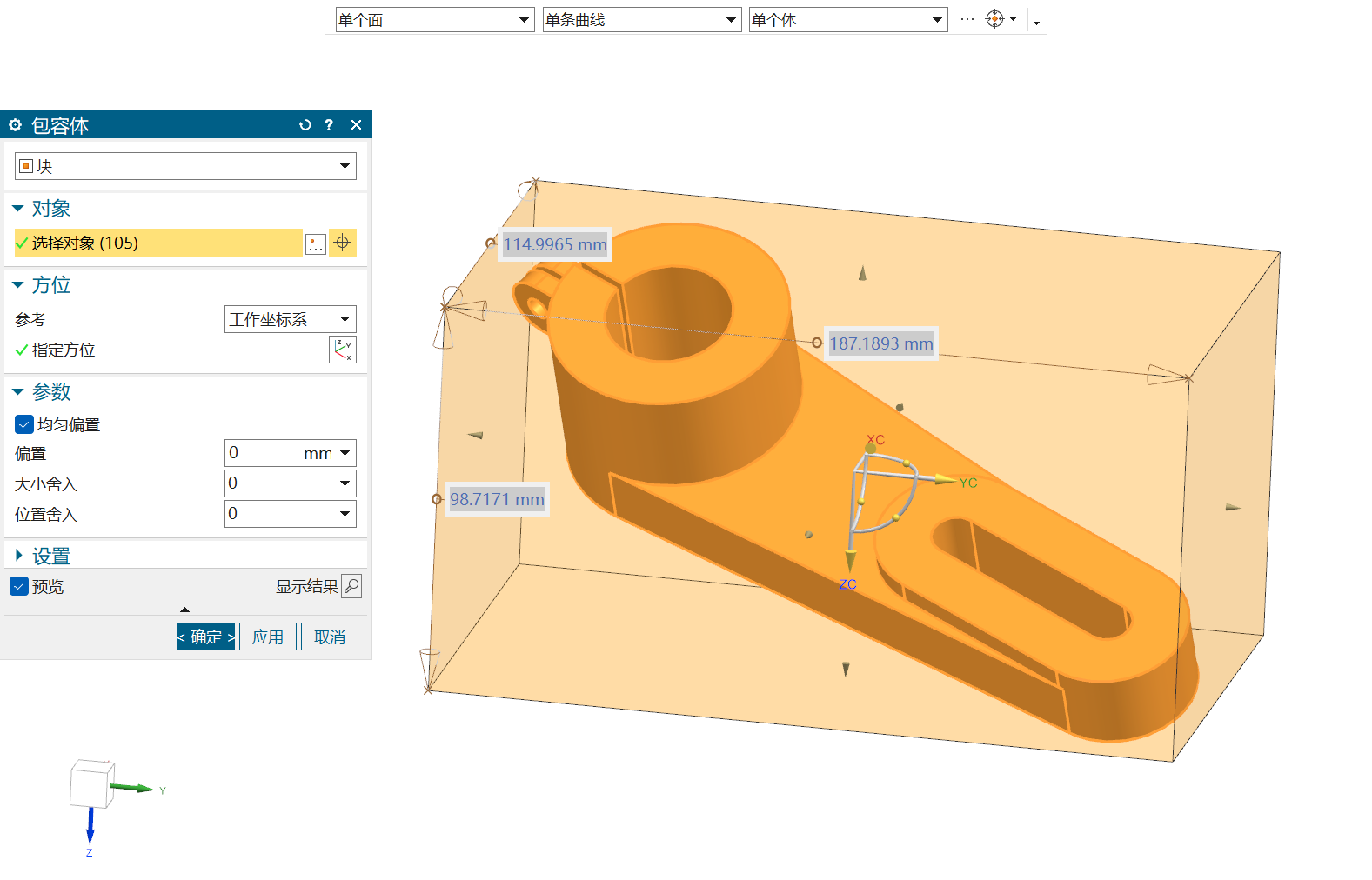

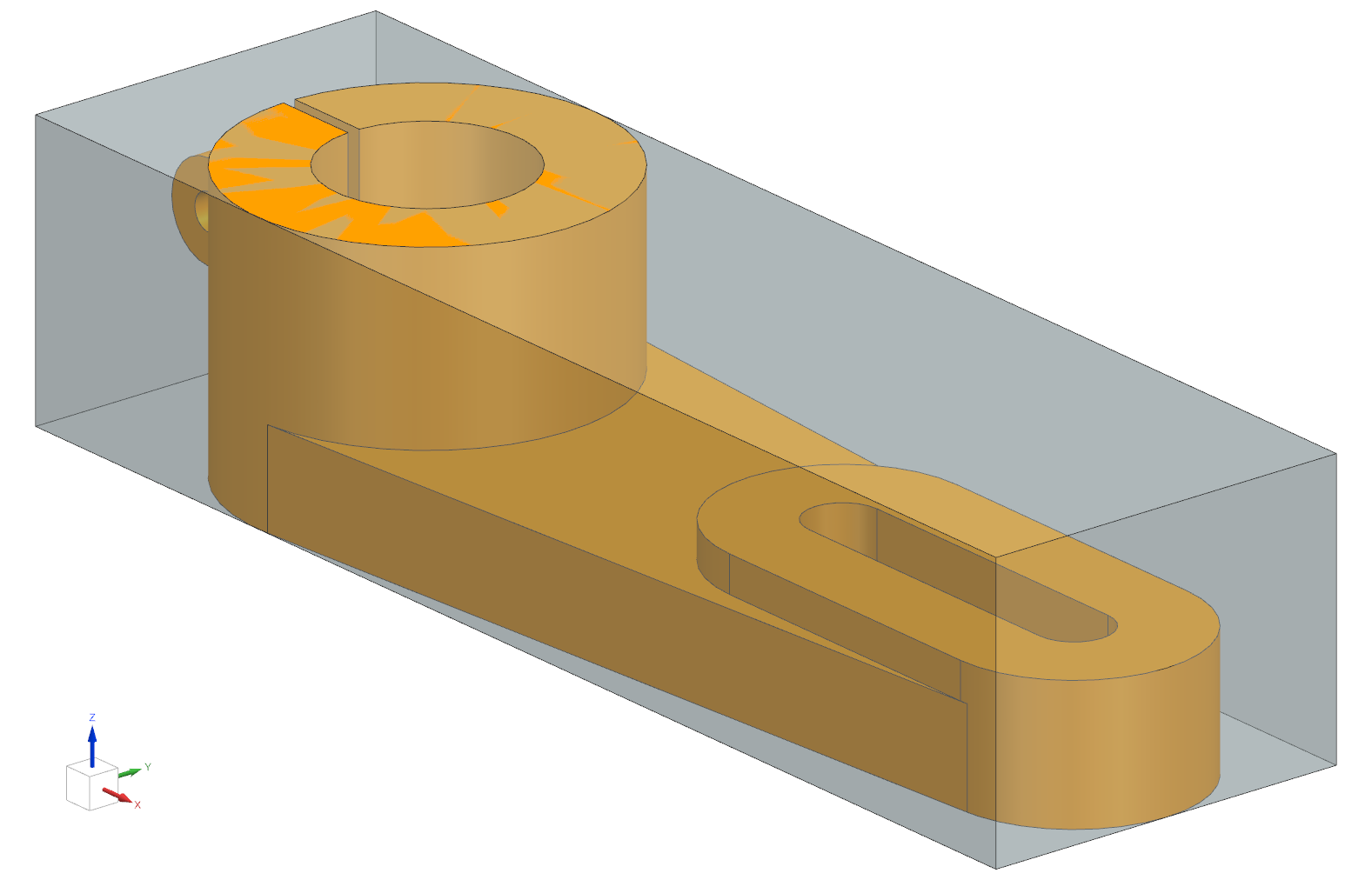

创建与选定面、边、曲线或小平面体关联的方块。

位于何处:

进入【NX-建模】应用模块,【菜单(M)】>【插入(S)】>【偏置/缩放(O)】>【包容体(B)】。

有何作用:

方便找到部件顶部的中心位置,即四面分中的中心点。

目的:

部件顶部可能有圆角、倒角、残缺之类的,直接捕捉容易捕捉到错误的中心点。

解题思路:

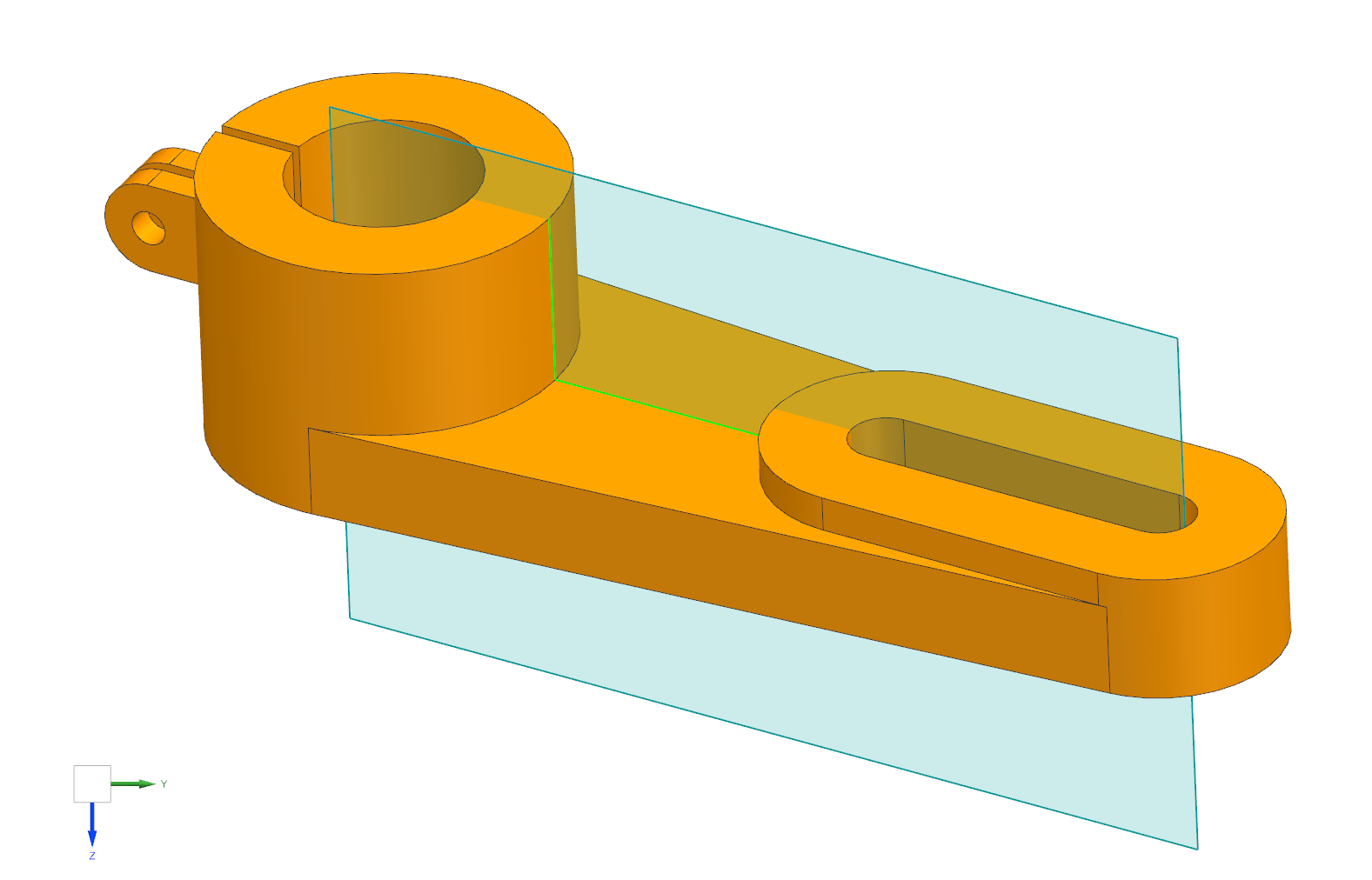

找到中心对称面与部件的相交曲线。水平为 X 轴方向,竖直为 Z 轴方向。

1、在【NX-建模】任务环境中,【菜单(M)】>【插入(S)】>【基准(D)】>【基准平面(D)】-【二等分】。

2、【菜单(M)】>【插入(S)】>【派生曲线(U)】>【相交曲线(I)】。

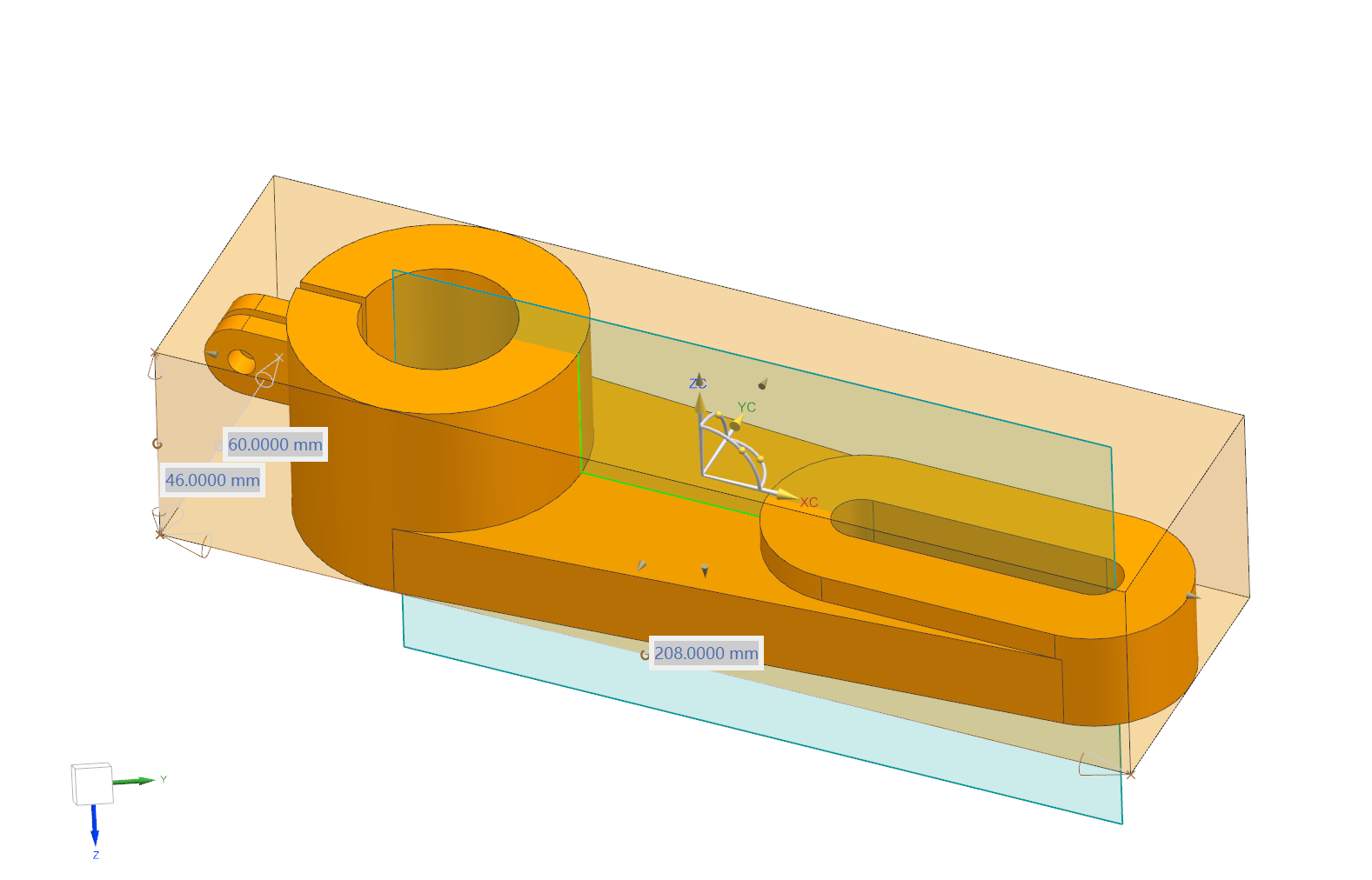

3、【菜单(M)】>【插入(S)】>【偏置/缩放(O)】>【包容体(B)】-【块】,并将【工作坐标系】(即 WCS 用户坐标系)的 X 轴和 Z 轴【指定方位】到对应的相交曲线。

给坐标轴【指定方位】的操作是点击【工作坐标系】(WCS)的轴,然后再点击要对应的曲线。先【指定方位】到 Z 轴,然后再【指定方位】到 X 轴;如果 X 轴反向,则双击 X 轴。

4、【菜单(M)】>【编辑(E)】>【特征(F)】>【移除参数】,得到2个体(部件+包容体),【显示 WCS】(WCS 参考的是绝对坐标系的方位,即左下角视图三重轴所显示的方位),发现并未将部件+包容体关于绝对坐标系摆正,需要再次【移动对象(Ctrl+T)】,重新选定一个需要的【WCS】(比如包容体的一个三直棱角)移动到绝对坐标系。

删除所有的加工数据(组装数据)。包括所有操作(工序)、程序、刀具、方法和几何体组。

位于何处:

在【NX-加工】任务环境中,【菜单(M)】>【工具(T)】>【工序导航器(O)】>【删除组装(S)】。

程序规划

大多数工程图一般只定义工件加工完成时的形状和大小,而不指定原始毛坯材料的数据。编程时,对原始毛坯材料的深入研究是一个重要的开始,主要是原始毛坯材料的大小、类型、形状、热处理情况以及硬度等。

工程图和原始毛坯材料数据是工件的原始信息,只有得到这些数据后,才可对 CNC 程序进行规划。这种规划的目的就是利用所有原始信息,并考虑所有相关的因素(主要是工件精度、生产力、安全性以及便利性)以确定最有效的加工方法。

工件原始信息并不只限于工程图和原始毛坯材料数据,它也包括工程图中没有涵盖的要求,比如:

1、前道工序的加工和后续加工;

2、切削余量;

3、装配特征;

4、淬火要求;

5、下一机床调试等。

如果 CNC 机床并不适合于某种工作,那么再多的原始信息也是没有用的:

1、程序规划中,编程人员始终要关注所使用机床的 CNC 系统;

2、工件必须安装在夹具里,所以 CNC 机床应该足够大,以加工尺寸较大的工件;

3、工件不应重于机床允许的最大重量,且控制系统必须能提供所需的刀具路径等。

机床类型和规格:

程序规划中首先要考虑的是 CNC 机床的类型和规格,尤其是它的工作空间或工作区域。同样重要的特征还有机床的额定功率、主轴速度和进给率范围、刀位数量、换刀系统以及可用的附件等。

控制系统:

控制系统是 CNC 机床的核心部分,因此必须对所有控制器上的标准功能和可选功能非常熟悉。只有这样,才能使用各种先进的编程方法,比如现代 CNC 系统中的加工循环、子程序、宏和另外一些节省时间的功能。编程人员并不需要亲自操作 CNC 机床,但是如果编程人员能很好地了解机床和它的控制系统,那么程序将编得更好,也更具创造性。程序的开发反映了编程人员对 CNC 机床操作知识的了解。

程序规划中的另一个关键点是编程人员对程序以及操机的领悟。在很大程度上,这种领悟是主观的,因为不同的编程人员在程序中加入操机的个人经验;另一方面,不论编程人员还是操机人员,都很欣赏没有错误、简洁明了、整理良好以及非常专业的程序。